FUENTE: 3dnatives.com

AUTOR: Alicia Marchante

En el panorama de la impresión 3D, la configuración del extrusor que elijas puede marcar la diferencia entre un resultado exitoso y perfecto, y un frustrante proceso de ensayo y error. Los extrusores de impresión 3D FDM vienen en una variedad de formas, pero a pesar de las intrincadas diferencias de cada extrusor, todos atienden a uno de los dos tipos de configuración. Los extrusores Bowden y los de accionamiento directo son los dos tipos existentes, cada uno con sus ventajas y desafíos únicos. Pero, ¿cómo saber cuál elegir?

Para entender las particularidades de estos tipos de extrusores, hemos analizado detenidamente el rendimiento de ambos en términos de calidad de impresión, velocidad, versatilidad y mucho más.

Antes de entrar en las diferencias, es importante saber qué es exactamente un extrusor. Un extrusor es un componente vital del proceso de impresión 3D FDM (modelado por deposición fundida). No debe confundirse con la boquilla, que es el mecanismo responsable de alimentar con precisión el material en el extremo caliente de una impresora 3D, donde se funde y se deposita capa por capa para crear un objeto sólido. El extrusor se encarga de mantener un flujo constante de filamento, controlar la velocidad de extrusión y garantizar la colocación precisa del material fundido en el lecho de impresión. Su papel en el proceso hace que la elección del tipo de extrusor sea una decisión crítica, ya que influye directamente en factores como la calidad de impresión, la velocidad, la compatibilidad de materiales y las capacidades generales del sistema de impresión 3D.

Extrusor Bowden vs. Directo: lo que hay que saber

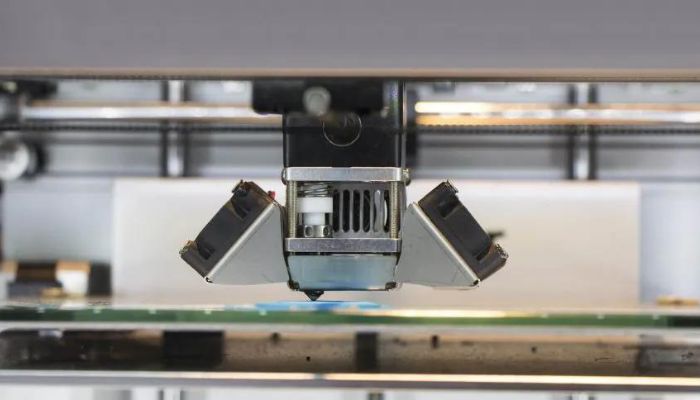

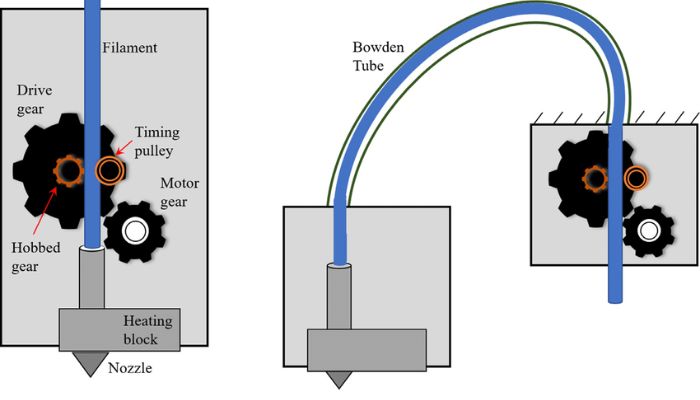

Pero, ¿cuál es exactamente la diferencia entre los dos? Un extrusor Bowden se caracteriza por separar el motor del conjunto del hot-end. Un tubo de PTFE (también conocido como tubo Bowden) conecta los componentes, lo que permite reducir la masa móvil del componente y agilizar los movimientos durante la impresión. Esta configuración es la preferida por quienes buscan crear piezas más suaves y rápidas. La configuración Bowden destaca por minimizar las vibraciones, lo que resulta útil para imprimir modelos intrincados y delicados. Esto se debe a que hay menos masa que mover de un lado a otro. Dado que la fuerza de aceleración es igual a la masa por la velocidad, es más fácil acelerar y desacelerar rápidamente un objeto más ligero. Además, cuanto más ligero es el objeto, menos momento (energía cinética) acumula. Sin embargo, la mayor distancia entre el motor del extrusor y el hot-end puede plantear problemas con los filamentos flexibles, ya que tienden a doblarse dentro del tubo, lo que afecta a la consistencia de la extrusión. Parte de este problema es también la fricción inducida por el tubo de PTFE, o tubo Bowden.

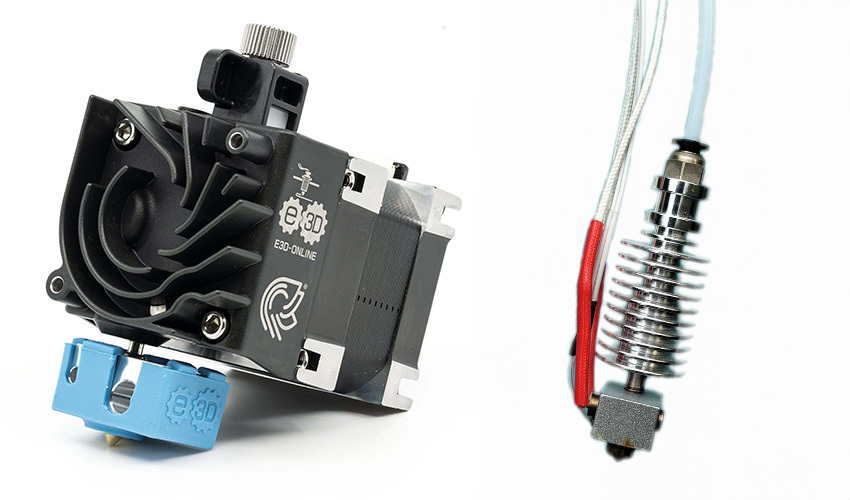

En cambio, un extrusor directo cuenta con un acoplamiento de accionamiento entre el motor y el hot-end, lo que elimina la necesidad de un tubo largo. Esta configuración proporciona un mayor control sobre el movimiento del filamento, por lo que es una opción ideal para imprimir con una amplia gama de materiales, incluidos los filamentos flexibles. La capacidad del extrusor de accionamiento directo para ejercer una presión constante sobre el filamento mejora el control de la extrusión y el rendimiento de la retracción, reduciendo en última instancia las posibilidades de que se produzcan hilos y problemas en las piezas. Sin embargo, el aumento de masa en el componente puede introducir vibraciones y limitar la velocidad de impresión, dando lugar a efectos como el «ghosting» y «ringing», que por el contrario, se reducen en un extrusor Bowden.

Una comparación visual entre las propiedades del sistema de un extrusor de accionamiento directo (izquierda), frente a un extrusor Bowden (derecha). (Créditos: ResearchGate)

Elección de la boquilla adecuada

Por supuesto, la extrusora no es lo único que hay que tener en cuenta en este proceso. La boquilla también influye significativamente en la calidad y la eficiencia de las impresiones, independientemente de se utiliza un extrusor Bowden o uno directo. Cuando se trata de configuraciones Bowden, en las que el filamento tiene que viajar a través de un tubo antes de llegar a la boquilla, la selección de la boquilla adecuada se vuelve crucial. De hecho, las boquillas fabricadas con materiales de alta conductividad térmica, como el latón, son especialmente eficaces en estas configuraciones.

Esto se debe a que el recorrido más largo del filamento en los sistemas Bowden puede provocar un aumento de la fricción y la resistencia, lo que afectaría al proceso de extrusión. El uso de una boquilla con buena conductividad térmica ayuda a mantener un flujo constante de filamento y a reducir el riesgo de atascos, ya que en un sistema Bowden en particular, la reducción de la presión ejercida sobre el filamento por la boquilla evita problemas en la línea. El uso de una boquilla con una buena conductividad térmica o una boquilla de alto caudal (Bondtech CHT o E3D volcano, por ejemplo) ayuda a mantener un flujo constante de filamento y a reducir el riesgo de atascos.

En cambio, la dinámica de las extrusoras de accionamiento directo plantea una serie de consideraciones diferentes. En ellas, el motor de la extrusora está situado más cerca del extremo caliente, lo que da lugar a un recorrido más corto del filamento. Este recorrido reducido minimiza la fricción y la resistencia que encuentra el filamento, permitiendo emplear eficazmente una gama más amplia de tamaños de boquilla. Además, cuando se trabaja con una variedad de filamentos, algunos de los cuales pueden contener aditivos abrasivos, los filamentos rellenos de composite o los filamentos rellenos de madera tienen pequeñas partículas en su relleno que pueden desgastarse muy rápidamente. Pero esta misma naturaleza abrasiva también desgastará el tubo de PTFE del sistema Bowden.

Consideraciones durante la fabricación

Cuando se busca una calidad de impresión excepcional y detalles intrincados en poco tiempo, un extrusor Bowden será la mejor opción. Su naturaleza ligera minimiza las posibilidades de movimientos bruscos que podrían estropear la superficie de la impresión cuando se imprime a alta velocidad. Esto lo convierte en una opción excelente para proyectos que exigen gran precisión, como prototipos arquitectónicos y piezas de arte intrincadas. Por otro lado, el control inmediato del flujo de filamento de un extrusor de accionamiento directo es más adecuado para impresiones que requieren el uso de diversos materiales, así como para modelos que exigen retracciones precisas para evitar el encordado. Así, se recomienda utilizar un extrusor de accionamiento directo a una velocidad de impresión más lenta si se busca un resultado de mayor calidad.

Si la velocidad es un factor esencial, un extrusor Bowden suele destacar por su menor riesgo de vibraciones a velocidades más altas. Esto lo convierte en el mejor competidor para impresiones grandes y menos intrincadas que necesitan producirse rápidamente. Un extrusor directo, aunque no es tan rápido como un Bowden, lo compensa con la capacidad de manejar una mayor variedad de materiales. Además, proporciona control, versatilidad y la capacidad de manipular diversos materiales.

Además de las consideraciones previamente mencionadas, los ajustes correctos de retracción (el proceso de retirar temporalmente el filamento de la boquilla durante los movimientos que no son de impresión) son vitales para obtener impresiones limpias. El equilibrio entre la distancia de retracción y la velocidad es crucial para evitar problemas de alimentación o encordado. Técnicas como el avance lento y el salto en Z reducen las imperfecciones, mientras que las configuraciones con varios extrusores exigen un control específico de la retracción. Factores como el material, la temperatura y el entorno de impresión influyen en el comportamiento de la retracción. Las pruebas y la calibración también son esenciales, ya que encontrar los ajustes adecuados implica experimentar para adaptarlos a las complejidades de la impresora, el filamento y el modelo. Un extrusor Bowden requerirá retracciones más largas, ya que hay más holgura causada por la fricción. Por lo tanto, los extrusores de accionamiento directo requieren retracciones muy pequeñas o casi nulas, haciéndolos más adecuados para filamentos flexibles.

En cualquier caso, la elección entre un extrusor Bowden y uno directo debe ser una decisión bien informada basada en los requisitos únicos de cada proyecto. Ambos tipos tienen sus ventajas y desventajas, lo que en última instancia permite adaptar la elección a las necesidades específicas de cada impresión.