FUENTE: 3DNatives

La libertad de diseño es una de las muchas ventajas que caracterizan a la fabricación aditiva. Por desgracia, el resultado final puede verse, a veces, comprometido si la impresora 3D no está bien configurada o si no se ha optimizado la fase de diseño y modelado. De esta forma, podemos encontrarnos con varios problemas de impresión 3D, como el encordado, el warping, ghosting o el llamado “pie de elefante” que es lo que hoy nos ocupa. . Esto ocurre en la impresión 3D FDM cuando la primera capa es más ancha de lo que debería, creando una forma similar a la pata de un elefante. En esta guía vamos a descubrir qué causa este error común de impresión 3D y cómo evitarlo.

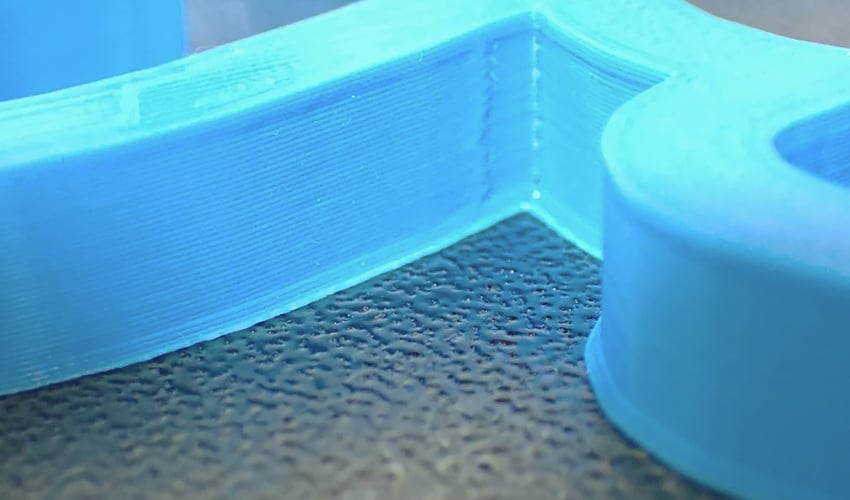

En primer lugar, hay que conocer la causa del problema, y la razón principal es que la boquilla de impresión está demasiado cerca de la placa base durante el proceso, creando este efecto de “baby stepping” o “z-stepping”. En este caso, la boquilla presiona sobre la primera capa durante el proceso de extrusión, estirándola y afectando directamente en su adhesión a la placa. La aparición del pie de elefante durante la impresión 3D es un problema particular, ya que las tolerancias de fabricación y la precisión dimensional general de la pieza final se reducen significativamente. Así, el ensamblaje de las piezas será difícil o imposible, ya que la precisión del ajuste será incorrecta. Además, la apariencia de la pieza también se ve afectada por este error. Aunque es posible mejorar el defecto mediante el postratamiento, el pie de elefante seguirá siendo algo perceptible en muchos filamentos, lo que compromete el aspecto general de la pieza.

Consejos para evitar el pie de elefante en la impresión 3D

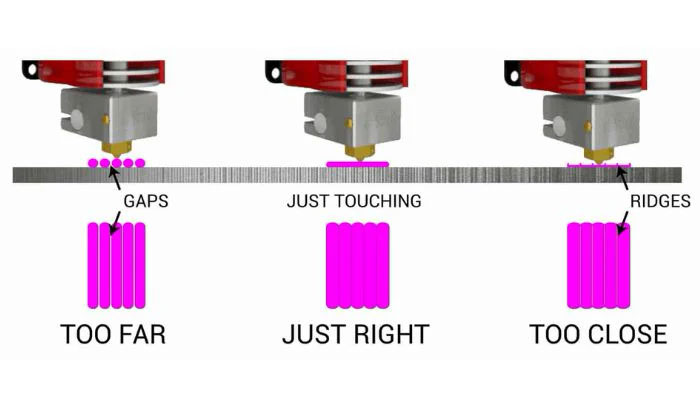

En primer lugar hay que asegurarse de que la placa de impresión está correctamente alineada y que la distancia entre la boquilla y la placa es adecuada. Esto puede determinarse mediante calibración manual. Para eso, se necesita una fina capa de papel o una fina pieza de metal. A continuación, desplazaremos el soporte elegido entre la boquilla y la bandeja de impresión. En cuanto se esté a punto de encontrar resistencia durante dicho paso, se deberá alcanzar la distancia correcta. Para comprobarlo se puede realizar una impresión de prueba de la primera capa. El aspecto de esta primera capa va a indicar si la calibración es correcta.

En esta prueba existen tres escenarios posibles: o la boquilla está demasiado alta, o demasiado baja, o está ajustada correctamente. En el primer caso, se van a ver huecos en la capa. Si la altura es demasiado baja, aparecerán surcos en la capa impresa debido a la boquilla de impresión. En ambos casos, será necesaria una nueva calibración. Si la alineación es correcta, obtendrás un resultado de impresión suave, como se muestra en esta imagen siguiente:

Hay que asegurarse también de que las temperaturas, tanto de la bandeja como del extrusor, son las recomendadas por el fabricante. De lo contrario, pueden producirse diversos problemas de impresión. Si no se logra el resultado deseado después de seguir los pasos anteriores, se puede intentar solucionar el problema de forma indirecta.

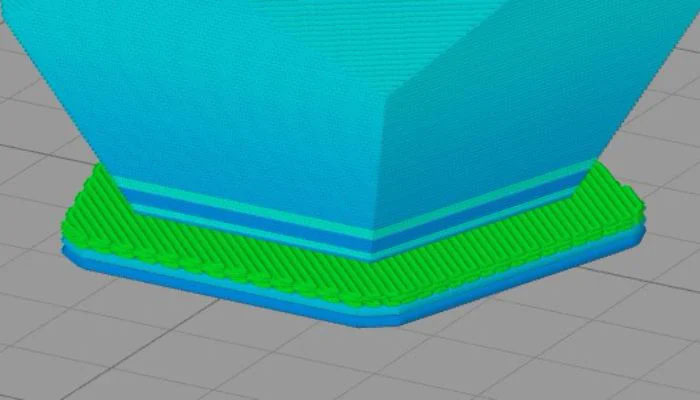

Un buen método sería utilizando el rafting durante el proceso de impresión. Rafting significa imprimir varias capas de material antes de comenzar el proceso de impresión real de la pieza. Así, el objeto final se imprimirá en una especie de balsa. Esta balsa deberá retirarse en la fase de post-procesamiento. Como la balsa actúa como amortiguador entre la primera capa y la placa de impresión, el pie de elefante se formará en la propia balsa.

Mejora los resultados gracias al modelado 3D

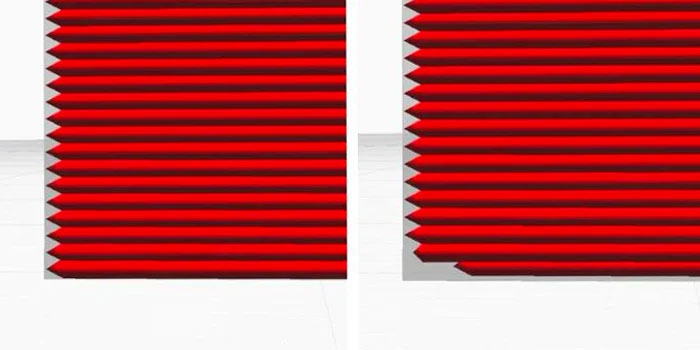

El pie de elefante puede evitarse en la fase de modelado 3D, aunque implicará un paso adicional de postratamiento. Aplicando manualmente un pequeño bisel de 45° al borde inferior del modelo, se limita la aparición del pie de elefante en la pieza final. Esto se debe a que el defecto se forma en el espacio libre creado por el modelado 3D.

Además, hay programas que se han desarrollado precisamente para resolver este problema. Por ejemplo, el software PrusaSlicer tiene un parámetro llamado “Elephant’s Foot Compensation”. Se puede encontrar en los modos avanzado y experto de PrusaSlicer, en los ajustes de impresión. Con esto, la primera capa se modela menos ancha que las otras capas. Así, se tiene en cuenta el pie de elefante y no interfiere en el aspecto general de la pieza. Aunque el modelo 3D puede parecer distorsionado en la vista previa, se imprimirá como queremos. Sin embargo, cabe mencionar que este ajuste da como resultado una unión más débil entre el borde y el propio modelo. Si no se crea ninguna unión durante el proceso de impresión, significa que el programa está ajustado demasiado alto.

Otra herramienta popular para ajustar la parte de diseño es Cura. Permite parametrizar la expansión horizontal, es decir, los ejes X e Y del modelo. Un valor positivo se utiliza para contrarrestar la contracción del material, algo común para plásticos como ABS o Nylon. Como esta guía trata el problema de una primera capa aplastada y por tanto más ancha, necesitarás un valor negativo en el ajuste. El principio de este método es el mismo que para la aplicación de la solución Prusa. Así que es posible elegir de acuerdo con el programa de impresión 3D elegido.

Las soluciones presentadas con la ayuda del modelado 3D pueden minimizar el aplastamiento en los ejes X e Y, pero no resuelven el problema en el eje Z. Si esta última dimensión te resulta compleja, se puede eliminar el defecto de fabricación en el post-procesado. Para esto se utiliza una herramienta de desbarbado, para pelar el material sobrante.

Si este es un problema habitual en tus impresiones, esperamos que esta nota pueda ayudarte y y conocés otras técnicas para resolverlo, podés compartirla con la comunidad Grilon3 desde nuestras redes.