FUENTE: 3DNatives

En agosto de 2020, la empresa de investigación SmarTech Analysis dio a conocer su segundo estudio sobre el mercado de la impresión 3D y el calzado. Según el informe, es una industria de la que se espera una producción de más de 8.000 millones de dólares para 2030. Hay que decir que la fabricación aditiva ofrece una serie de ventajas en la producción de calzado, la más importante de todas es sin duda la posibilidad de personalizar el producto final. Los consumidores buscan diferenciación y productos únicos, y las tecnologías 3D pueden satisfacer esta necesidad. También son capaces de ofrecer productos a medida con diseños complejos, perfectamente adaptados a la morfología de cada persona. Así, gracias al escaneo en 3D y a la impresión en 3D, las empresas están imaginando zapatillas deportivas de mejor rendimiento, zapatos futuristas de alta costura o suelas cómodas y duraderas. Cabe destacar que no siempre se imprime en 3D todo el zapato -de hecho, es bastante raro-, sino la parte superior o la suela, por ejemplo. En cualquier caso, la impresión 3D y el calzado van de la mano y el mercado tiene grandes perspectivas.

Adidas ofrece una gama de zapatillas impresas en 3D

Cuando se trata de calzado impreso en 3D, se destacan las opciones de Adidas. La compañía ha estado utilizando la impresión 3D desde 2017 cuando se asoció con Carbon para crear nuevos productos. Desde entonces, han seguido utilizando la fabricación aditiva para crear un calzado único y sostenible. Por ejemplo, justo el año pasado la compañía lanzó dos nuevas zapatillas impresas en 3D, las 4D Fusion y las Adidas 4DFWD, estas últimas han sido creadas específicamente para mejorar el rendimiento de los atletas. Según la empresa, la impresión en 3D añade rendimiento gracias a la estructura de celosía, además de añadir mucha flexibilidad a sus actividades, desde reducir los plazos de entrega hasta ofrecer una zapatilla completamente personalizada a un precio razonable.

ATHOS, los zapatos de escalada impresos en 3D

Desarrollados por un grupo de estudiantes en Barcelona, los zapatos de escalada ATHOS están ganando gran popularidad en este deporte. Llamados también “pies de gato” este tipo de calzado necesita ajustarse mucho al pie del atleta para mejorar el agarre y evitar que resbale. Aún así, muchos deportistas sufren deformaciones en los pies debido a que utilizan varias tallas de calzado más pequeñas de las que deberían. Por ello, el equipo detrás de ATHOS quiso crear unos zapatos de escalada a medida que se adaptaran perfectamente a las necesidades de cada escalador. Para ello, están utilizando la tecnología de impresión 3D MultiJet Fusion, de HP, y el material TPU. El proceso para obtener los zapatos ATHOS es muy sencillo: solo tienes que escanear tus pies con 3 fotografías, customizar los zapatos según tus gustos, y una vez que los recibas en tu casa, ¡ya podés empezar a escalar!

Liquid Speed de Reebok

Reebok es una de las empresas más importantes en la industria de calzado y una de las más reconocidas. Es por eso que hace unos años apostaron por utilizar las tecnologías de fabricación aditiva para la creación de suelas para una colección de sus deportivas. Aunque el resto de la zapatilla se ha fabricado utilizando métodos tradicionales, las Liquid Speed integran una suela de máximo ajuste. Para su desarrollo, la compañía utilizó la impresión 3D en asociación con la empresa de químicos, BASF, que utilizó un material de poliuretano líquido en la producción de las suelas. Para ello hicieron uso de un robot programado para crear capas del material líquido sobre el dibujo de la futura suela. Además de proporcionar mayor rendimiento y durabilidad, las Liquid Speed tienen un diseño muy original.

New balance integra entresuelas en 3D

Siguiendo la línea de los competidores, la empresa New Balance colaboró con 3D Systems para desarrollar entresuelas mediante fabricación aditiva para su línea de deportivas. Las llamadas DuraForm Flex son unas suelas creadas con elastómero termoplástico. Sus características principales son las de una deportiva running que combina una fuerza y flexibilidad mayor gracias al plástico utilizado. La tecnología de impresión 3D permite producir estructuras complejas que optimizan la absorción del choque a la vez que hacen el zapato más ligero. Este es otro ejemplo en el que la integración de la fabricación aditiva impulsa el diseño y la producción de calzado mejorado.

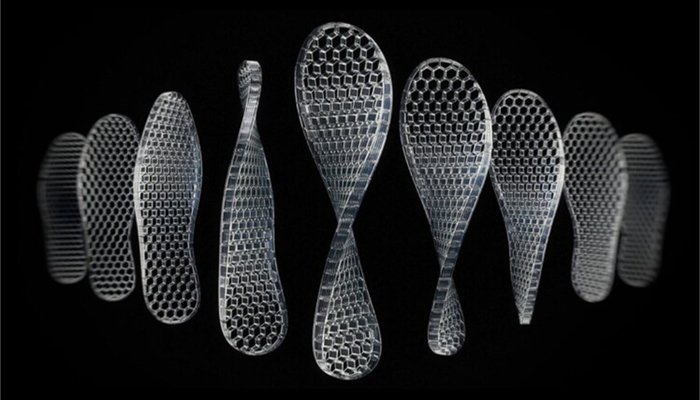

ECCO y su servicio de personalización de plantillas

ECCO es un fabricante de zapatos danés con años de experiencia en este sector. En 2019, lanzó su servicio Quant-U destinado a la personalización de calzado mediante impresión 3D. Gracias a un proceso de escaneo 3D de los pies se puede determinar el ajuste ortopédico necesario en cada caso. Así, la compañía puede crear suelas intermedias impresas en 3D, adaptadas a las necesidades de los usuarios. Este espacio del calzado impreso en 3D está hecho a partir de silicona, lo cual proporciona la cantidad perfecta de amortiguación, estabilidad dimensional y rendimiento. Según afirma el fabricante, la fabricación aditiva de estas suelas proporciona un control inherente del entorno. Además, las plantillas son fácilmente intercambiables y se pueden meter en la lavadora.

Wiivv y su calzado a medida

Wiivv es una joven empresa canadiense que se especializa en la producción de suelas impresas en 3D, totalmente adaptadas a la morfología de su usuario. Gracias a una aplicación para smartphone, el usuario puede escanear directamente su pie y enviar sus datos a la empresa para recibir unas semanas después una solución a medida. Por ejemplo, gracias a la impresión 3D, Wiivv puede personalizar ciertos elementos de unas sandalias, como las correas o la correa vertical. El objetivo es, por supuesto, proporcionar más comodidad al usuario.

Las sandalias ecológicas

La joven estudiante de diseño de moda, Lucie Trejtnarová imprimió en 3D la suela de la sandalia en la que llegó a coser varias telas orgánicas hechas de fibras extraídas de hojas de piña u coco. La suela impresa tenía que ser lo suficientemente fuerte como para soportar este tejido; es por eso que Lucie eligió un TPU que es lo suficientemente flexible pero resistente a la abrasión y al desgaste. También tiene una naturaleza reciclable, un componente clave para la joven.

Unas zapatillas impresas completamente de un solo material: Parametriks Print 001

Las zapatillas Parametriks Print 001 hacen un uso inteligente del diseño y las ciencias de los materiales para crear un calzado cómodo, diferente y fácil de fabricar. Estas zapatillas se basan en la impresión 3D para fabricar su diseño, al que se llegó mediante el uso de algoritmos paramétricos. Para desarrollar estas deportivas Parametriks Print 001, Nathan Smith afirma que utilizó Grasshopper, un plug-in incluido en el software de modelado 3D Rhinoceros. Grasshopper ofrece a sus usuarios la posibilidad de modificar la geometría de los diseños simplemente cambiando los valores de los parámetros. Así, después de recibir las dimensiones del pie, se puede desarrollar un zapato personal adaptado a dichas medidas.

Zapatillas de baile por impresión 3D

El concurso Purmundus Challenge 2021 fue ganado por Act’ble, una empresa emergente que trabajó con atletas de alto nivel para desarrollar un nuevo calzado de vanguardia. Destinado al ballet clásico y a la danza contemporánea, las zapatillas se llaman «New Pointe Shoe Sole».

Diseñadas para durar cinco veces más que las zapatillas de punta tradicionales, están pensada para reducir significativamente el dolor físico que experimentan las bailarinas durante el ballet.

HERON01: la zapatilla de deporte totalmente impresa en 3D

Los fans de las zapatillas deportivas toman nota, porque la Heron01 impresa en 3D seguro que les gusta. La empresa estadounidense Heron Preston, que lleva el nombre de su fundador, Heron Preston Johnson, ha producido esta zapatilla sin cordones en su totalidad mediante fabricación aditiva. El fundador de la Heron01 se centra especialmente en el tema de la sostenibilidad con este modelo, ya que no se han utilizado ni adhesivos ni materiales tóxicos en la producción mediante la impresora 3D. Esto también significó que no se utilizaron costuras, puntadas o pegamento, lo que significa que el zapato puede ser completamente reciclado. Por último, se puede fabricar un nuevo producto a partir de los restos reciclados, con lo que se mantiene el ciclo de la economía del producto. La idea de diseño más allá de la fabricación tradicional de la zapatilla también es especialmente evidente en sus características: recortes en el tobillo, escamas y texturas impresas, así como el diseño de garra de pájaro en la suela.

Hilos: the sustainable 3d printed footwear

La startup Hilos, con sede en Portland, fue fundada en 2019 y actualmente está cambiando la forma en que se fabrican los zapatos al combinar tecnología y mano. Esta empresa utiliza la fabricación aditiva para resolver problemas ambientales y de diseño, al mismo tiempo que lo combinan con artesanía para convertir cada par de Hilos, en un tesoro. Los Hilos están diseñados para ser desmontados y reutilizados, ya que su intención es que los zapatos tengan un largo plan de vida. Además, cada pedido viene con una etiqueta que otorga a los clientes un descuento en su próxima compra si devuelven los zapatos para que sean reciclados cuando ya no los necesiten. La impresión 3D permite que Hilos fabrique sólo lo que necesita, cuando se necesita. Esto se traduce en el fin de la sobreproducción, al mismo tiempo que obtenemos un producto de calidad, personalizado y sin tener que preocuparnos por lo que tenemos en stock.