El Nylon o poliamida (PA) es uno de los polímeros más utilizados en impresión 3D para aplicaciones de ingeniería como prototipos o piezas finales que requieran resistencia química y mecánica.

Si bien en la gama Grilon3 se presentan en diferentes colores, es posible que para aplicaciones muy específicas, el usuario requiera colores especiales imposibles de conseguir en el mercado y es ahí donde aparecen opciones como la pintura o el teñido del plástico, siendo este último e proceso que veremos a continuación.

Para teñir piezas impresas en 3D con Nylon, se debe tener en cuenta que este es un material sintético, por lo que se debe emplear un tinte especial como los utilizados para la tintura de telas sintéticas.

Otro dato a tener en cuenta es la higroscopicidad del Nylon. Esto significa que el Nylon tiene la capacidad de absorber la humedad del ambiente, lo que resulta un impedimento a la hora de almacenar y procesar el material, puesto que la humedad puede afectar negativamente al proceso de impresión e incluso provocar impresiones fallidas. Por este motivo, se recomienda realizar el proceso de tintado únicamente con piezas finales y no con el material sin procesar.

Para teñir piezas impresas en 3D con tecnología FDM, el usuario debe retirar los soportes y realizar el postprocesado oportuno de las piezas antes de teñirlas. Es importante limpiar la parte inferior de las piezas, sobre todo si se ha utilizado algún adhesivo.

En este punto, las piezas estarían listas para ser teñidas. Para ello, se deben seguir los siguientes pasos:

1. Seleccionar el tinte

El usuario debe tener en cuenta que el tinte escogido ha de estar indicado para materiales sintéticos como el nylon. En caso de utilizar un tinte para fibras naturales, es muy posible que no se alcancen los resultados deseados.

2. Diluir el tinte

Una vez escogido el color, el usuario debe preparar la solución de agua y tinte. Una proporción que suele ofrecer buenos resultados sería 5:1. Se debe tener en cuenta que la proporción de esta solución afectará directamente al resultado obtenido. Si se desea obtener un tono más saturado, se debe reducir la proporción de agua, mientras que si se desea un acabado con menor saturación, se puede aumentar la proporción de agua respecto a la de tinte.

Por otro lado, es muy importante calcular el volumen de líquido que se necesita para sumergir la pieza completamente.

3. Calentar la solución

El siguiente paso es calentar la solución. La temperatura es también un factor decisivo para el acabado de las piezas tintadas. Este parámetro dependerá en gran medida del color utilizado, pero podemos decir que debería rondar los 60-80 ºC. Por debajo de 60ºC el tinte puede no filtrarse bien en la pieza y por encima de 80ºC la pieza se puede deformar.

Teniendo en cuenta este paso, se recomienda utilizar un recipiente que se pueda aislar para que el calor no se disipe fácilmente y se mantenga durante todo el proceso.

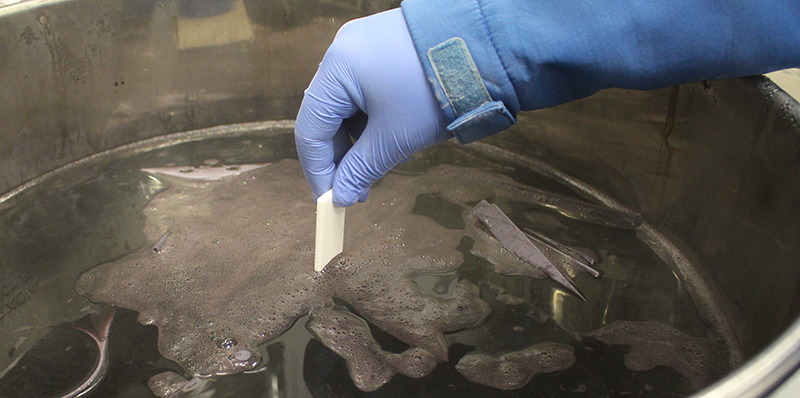

4. Introducir las piezas

Una vez la solución alcanza la temperatura adecuada, se puede proceder a introducir las piezas impresas en 3D en el recipiente con la solución de tintura.

Las piezas se deben sumergir por completo y el usuario se debe asegurar de que no floten, puesto que esto implicaría que una parte de la pieza no absorbería correctamente el tinte y daría lugar a un tono poco uniforme. Este mismo problema ocurriría en caso de tintar varias piezas a la vez si éstas entran en contacto entre sí.

5. Tiempo de tintura

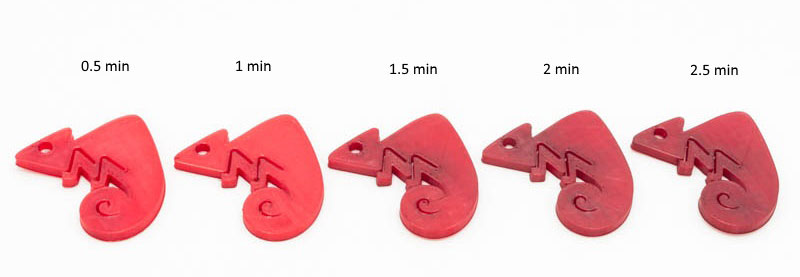

Puede variar según el color y la saturación que se desee. Es recomendable retirar las piezas cada poco tiempo para ver la evolución del proceso, y retirarlas definitivamente cuando se alcance el acabado deseado.

Cuanto más tiempo se deje la pieza en la solución, más oscuro será el color definitivo. A continuación se puede apreciar cómo se consigue un acabado más claro o más oscuro en función del tiempo de tintado.

6. Limpieza

Una vez retiradas las piezas de la solución, se deben aclarar con agua corriente para limpiar el exceso de tinte. A continuación, se deben colocar las piezas sobre papel absorbente y dejarlas secar durante unos minutos.

Finalmente, si el proceso de tintado se ha llevado a cabo correctamente, el usuario debe obtener piezas tintadas de forma uniforme. Se debe tener en cuenta que, tanto la proporción de tintura como la temperatura utilizada y el tiempo de tintado afectarán de forma directa al acabado de las piezas, por lo que se recomienda realizar pruebas hasta alcanzar el resultado deseado.

Sin lugar a dudas, gracias a las tinturas sintéticas es posible obtener multitud de acabados personalizados en piezas impresas en 3D con poliamida, lo que ofrece una gran libertad de diseño a empresas y la posibilidad de personalizar sus piezas diferenciándose del resto.